Гидрогенизация угля Фридриха Бергиуса

Эта статья появилась по просьбам читателей, которым оказались весьма интересны немецкие технические тонкости. Вот появился интерес и к теме, известной достаточно широко, — производству моторного топлива из угля. Об этом довольно много написано, но, как правило, без особых подробностей. Методов было несколько, и я посвящу им отдельное внимание. Сейчас предмет рассмотрения — технология гидрогенизации угля, разработанная Фридрихом Бергиусом и усовершенствованная Маттиасом Пиром, более известная как процесс Бергиуса-Пира.

Как ни странно, о нем мало что известно, несмотря на то, что это была наиболее масштабная технология переработки угля в топливо, которая применялась в Германии во время войны. Даже в обстоятельной работе Антона Любке «Немецкое сырьевое чудо» 1938 года, в которой описаны практически все достижения Германии в части замены сырья, об этом процессе написано, что он дорогой. Да и в послевоенной литературе, в том числе и специальной, об этом процессе написано не так чтобы много. Судя по всему, это неспроста.

Все началось с нефти

Родоначальник технологии Фридрих Бергиус родился в Гольдшмидене, недалеко от Бреслау, в семье потомственной немецкой профессуры. Среди его предков был профессор риторики в университете Виттенберга Конрад Бергиус (1544-1592), профессор теологии и ректор университета Франкфурта-на-Одере Йоханн Бергиус (1587-1658), профессор экономики университета Бреслау Карл Юлиус Бергиус (1804-1871). Его отец Хайнрих Бергиус был химиком и владельцем фабрики в пригороде Бреслау по производству глинозема, который тогда использовался в производстве керамики и фарфора. Так что Фридрих Бергиус пошел в химию, учился в университете Бреслау, а потом заинтересовался физической химией, то есть процессами при высокой температуре и под высоким давлением. Он стал экспертом по аппаратам высокого давления и в лаборатории знаменитого химика Фрица Габера в Карлсруэ сконструировал автоклав на 300 атмосфер давления.

Фридрих Бергиус

Бергиус изначально занимался фундаментальными исследованиями химических реакций под давлением и температурой, но в 1910 году его коллега Людвиг Ландсберг, который стал директором Aktiengesellschaft für Petroleumindustrie в Нюрнберге, сбил Фридриха Бергиуса с пути истинного, заинтересовал его крекингом нефти и дал ему финансирование.

Это обстоятельство мало кем упоминается, но технология Бергиуса началась с нефтепереработки. Дело в том, что и в те времена хорошей нефти, дававшей большой выход бензиновых и газолиновых фракций, было мало. Пока из нефти в основном гнали керосин, это мало кого волновало. Между тем бурный рост автомобильного парка вел к росту потребления бензина, а нефтепереработка не успевала за ростом потребностей. Наиболее прозорливые люди, вроде Людвига Ландсберга, видели выход в развитии технологий переработки тяжелой нефти или тяжелого остатка.

Тогда уже был известен крекинг, уже не перегонка, а пиролиз нефти при температуре 450–550 градусов. Но метод «нагрейте побольше» далеко не всегда срабатывал и часто давал большое количество нефтяного кокса, забивавшего колонны. Вот этой проблемой Бергиус и занялся.

К маю 1913 года он пришел к выводу, что можно решить эту проблему подачей сильно сжатого водорода в автоклав, в результате чего происходит расщепление тяжелых молекул на более мелкие и образуются легкокипящие фракции. Фактически, Бергиус впервые применил на практике технологию гидрокрекинга, которая получила развитие в нефтепереработке уже после Второй мировой войны.

Одновременно с этими работами Бергиус получил искусственный уголь. До него многие химики пытались превратить древесину в уголь, но получали лишь кокс, а не аналог природного угля. В своих автоклавах Бергиусу удалось решить и эту проблему, и он сумел получить из древесины точный аналог природного битуминозного угля. Эти исследования и подвели его к мысли, что уголь представляет собой структуру из ненасыщенных углеводородов, стало быть, уголь, подобно тяжелым фракциям нефти, может присоединять водород и превращаться в более легкие фракции, такие как дизтопливо, керосин, газойль и бензин.

Когда есть водород — чего бы не экспериментировать?

Таким образом, нефть и уголь в переработке методом гидрокрекинга шли фактически бок о бок. Но тут перед Бергиусом встала еще одна задача — источник водорода. Электролитический водород был весьма дорог и требовал гидроэнергии, которой в Германии было мало. В Германии водород получали из водяного газа, получаемого при реакции водяного пара и раскаленного угля. Однако для отделения водорода от угарного газа требовалось угарный газ сжижать, то есть охлаждать с температуры +900 градусов до температуры -192 градуса и сжимать. Это расход энергии.

Бергиус стал искать более простой и экономичный способ получения водорода. Он думал, что под давлением сможет окислить угарный газ до углекислого газа, который легко поглощался известняком. Однако он открыл, что под давлением 200 атмосфер и нагревом 300-360 градусов вода, оставаясь жидкой, ведет себя как кислота и реагирует со стальными стенками автоклава, высвобождая водород. Бергиус сконструировал специальный автоклав с железными реагирующими частями и построил в пригороде Ганновера небольшой цех, в котором было шесть установок по 40 литров объема каждая, производившие 28 тысяч литров водорода в час.

С помощью этого источника водорода Бергиус провел ряд экспериментов, в которых показал, что может гидрировать любую нефть, получив только газообразные или жидкие продукты, не оставляя кокса. 50% нефти превращалось в газолин.

Другие бы на этом остановились, но тут черт толкнул Бергиуса под руку поэкспериментировать с углем. Он взял ранее полученный искусственный уголь и соединил с водородом под давлением 150 атмосфер и температуре 400-430 градусов. 80% угля превратились в газ, жидкость и твердую, но растворимую в бензине фракцию. Тут же попробовали природный уголь — тот же результат. Осенью 1913 года Бергиус запатентовал технологию гидрогенизации угля.

Тяжелое промышленное начало

Во время Первой мировой войны Бергиус попытался превратить свой лабораторный метод в промышленную технологию. В 1915 году он получил финансирование и в Маннхейме (70 км к югу от Франкфурта-на-Майне) стал строить завод непрерывного цикла переработки угля в жидкие продукты. Строительство завода обошлось в 30 млн рейхсмарок, и еще около 8 млн рейхсмарок было потрачено на текущие расходы. Но у Бергиуса не получилось наладить промышленное производство! Только в 1919 году, когда война кончилась, ему удалось провести гидрогенизацию сначала сырой нефти, а потом и угля.

Первая проблема — непрерывность производства. Подача угля и водорода в реактор под большим давлением была серьезной технической проблемой. В общем, в 1921 году Бергиусу удалось сконструировать реактор, в который уголь подавался специальным поршнем.

Вторая проблема — контроль температуры. Гидрирование выделяло тепло, рост температуры вел к образованию кокса, тогда как снижение температуры вело к снижению скорости реакции. Бергиус применял азот или углекислый газ в качестве теплообменного газа, закачиваемого в реактор, и, управляя его давлением, мог довольно точно и легко контролировать температуру в реакторе.

Построив, наконец, завод, Бергиус в 1921-1925 годах попробовал около двухсот марок угля. К примеру, 100 кг измельченного угля смешивалось с 40 кг тяжелой нефти, в него добавлялось 5 кг оксида железа в порошке в качестве катализатора и средства удаления сернистых соединений. В реакторе добавлялось 5 кг водорода. Получалось 20 кг газа (излишек водорода, метан и этан) и 128 кг жидкости и твердого вещества. Жидкость при разгонке давала 20 кг газолина с температурой кипения до 230 градусов, 10 кг жидкости с температурой кипения 230-330 градусов и 51 кг тяжелых масел с температурой кипения выше 330 градусов.

Кстати, именно в этот период Бергиус первым применил паровую конверсию метана и этана в водород и углекислый газ.

Самое любопытное было то, что производство было рентабельным. Из тонны угля производилось от 490 до 650 кг жидких продуктов себестоимостью 71 рейхсмарку. При разгонке на газолин, керосин, дизтопливо и смазочные масла получались продукты общей стоимостью 141 рейхсмарку. То есть переработка тонны угля давала 70 рейсхмарок прибыли. Erdöl- und Kohleverwertung AG, основанное в 1914 году, которое и построило этот завод, пережило весьма трудные времена и просуществовало до декабря 1941 года, когда оно было ликвидировано по решению главного акционера — I.G. Farbenindustrie.

Крупное производство

В 1925 году Бергиус продал свои патенты по гидрогенизации угля Карлу Бошу, главе крупной химической компании BASF. Вскоре, 9 декабря 1925 года, эта компания, совместно с некоторыми другими компаниями, образовала мощный индустриальный гигант - I.G. Farbenindustrie. Директором по исследованиям этой новой компании был назначен доктор Маттиас Пир, который значительно усовершенствовал процесс, доставшийся ему от Бергиуса.

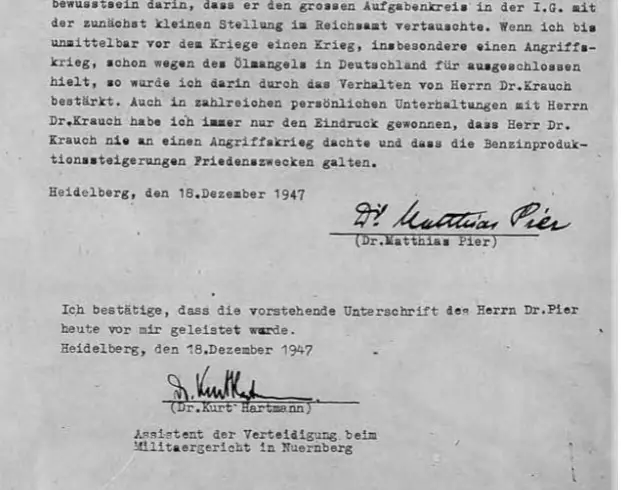

Маттиас Пир

Подпись Пира под показаниями к Нюрнбергскому процессу

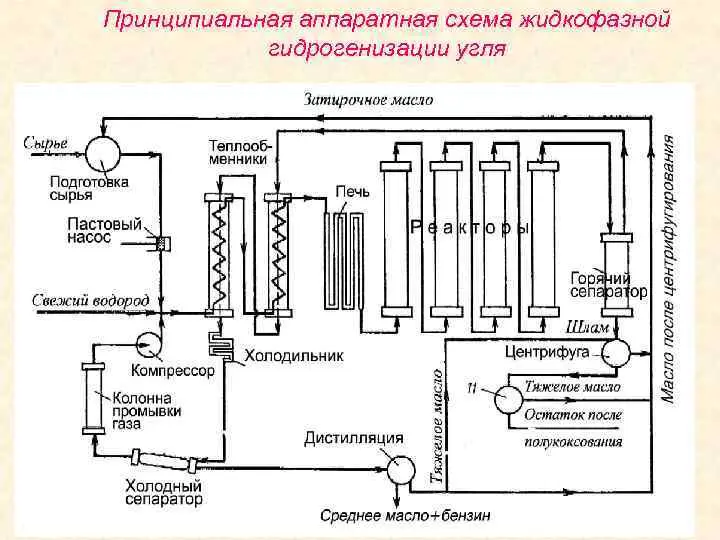

Он разделил процесс гидрогенизации на две части. Первая часть — гидрогенизация в жидкой фазе, в которой паста из угольной пыли и тяжелых масел реагировала с водородом при давлении 230 атмосфер и нагреве 300 градусов. Получалось 10-20% газов, 5-10% твердого вещества, 50-55% тяжелых масел и 20-30% средних масел (керосин, дизтопливо и топочный мазут). Вторая часть — гидрогенизация в паровой фазе, брала средние масла, которые реагировали с водородом при давлении 200-300 атмосфер и нагреве до 400 градусов, и использовании катализатора. На той фазе получалось 50-70% бензина и газолина с температурой кипения до 165 градусов.

Технология предусматривала оборот полупродуктов. Из газов производился водород, а тяжелые масла возвращались на стадию приготовления угольной пасты. Пир и не старался расщепить длинные молекулы сразу. Два-три прохода, и самые упорные молекулы поддадутся расщеплению.

Схема усовершенствованного процесса

Пир довольно быстро довел технологию до нужного совершенства, и уже в апреле 1927 года заработал первый завод Leuna-Werke на базе уже существовавшего производства синтетического аммиака. В 1931 году он давал 300 тысяч тонн топлива в год. Впоследствии, уже в рамках четырехлетнего плана и строительства во время войны, было построено 12 крупных заводов по производству бензина суммарной мощностью 4,2 млн тонн в год. Эти 12 заводов с 1938 по 1945 год произвели 128 млн баррелей или 17,46 млн тонн различного топлива.

Размещение заводов, использовавших процесс Бергиуса-Пира, в Германии

Например, завод Wesseling в одноименном городке на левом берегу Рейна к югу от Кёльна, построенный в 1941 году и давший максимум продукции в 1943 году. Его мощность составляла 260 тысяч тонн в год, завод выпускал 39,4 тысяч тонн автобензина, 93,2 тысячи тонн авиабензина, 72,8 тысяч тонн дизтоплива, 21,1 тысяч тонн газа, а также тысячу тонн фенола. Сырьем был бурый уголь. Производство водорода достигало 47,5 тысяч кубометров из бурого угля и 36,5 тысяч кубометров из метана и этана, получаемого в ходе процесса.

Жидкая фаза производилась в четырех реакторах по 32 кубометра, работавших под давлением 640 атмосфер и нагревом до 475 градусов. Паста состояла из тяжелых масел, полученных ранее, 36% мелко размолотого бурого угля и 6,25% катализатора. Паровая фаза производилась сначала в пяти реакторах объемом 64 кубометра каждый, а затем в пяти реакторах объемом по 40 кубометров каждый. В этих реакторах были разные катализаторы, и, таким образом, достигалось наиболее полное и эффективное протекание реакции гидрирования. На тонну сырья тратилось 620 кубометров или 55,8 кг водорода. Конечный выход бензина составлял примерно 35% от массы угля, а бензина и дизтоплива — 45% по массе угля.

Завод в Пёлитце во время строительства

Заводы несколько отличались друг от друга по аппаратному оформлению и технологии, поскольку строились разными фирмами и адаптировались под разные виды сырья. Два завода перерабатывали бурый уголь, четыре завода — буроугольную смолу, четыре завода — каменный уголь, один — каменноугольный пек и еще один — смолу или нефть. В немецком хозяйстве процесс Бергиуса-Пира стоял между нефтепереработкой, коксованием каменного угля и швелеванием (полукоксованием) бурого угля и мог использовать сырье и полупродукты из всех этих источников для производства качественного моторного топлива.

Причины дезинформации

Эта история любопытна тем, что тут, похоже, имеется сознательное введение в заблуждение в отношении сущности технологии Бергиуса-Пира. Утверждается, что это некий «синтез», тогда как в деталях видно, что это гидрокрекинг смеси угля и тяжелого масла.

Установки гидрокрекинга, причем похожие по аппаратному оформлению, по технологическим параметрам и по продукции на технологию Бергиуса-Пира, сегодня работают на многих нефтеперерабатывающих заводах, не вызывая ни у кого никаких вопросов. Наоборот даже, гидрокрекинг считается важной частью нефтепереработки и способом повышения выхода полезной продукции и глубины переработки нефти.

И вот получается, что технология Бергиуса-Пира — это «дорого-дорого», а такая же по физико-химическому смыслу технология гидрокрекинга вдруг оказывается и уместной, и выгодной, и необходимой.

Разница в сырье не столь велика. Если на установку гидрокрекинга подать вместо тяжелого вакуумного газойля, к примеру, каменноугольную, буроугольную смолу или пек, а также если добавить в тот же тяжелый вакуумный газойль 20-30% мелкоразмолотого угля, то установка с ним прекрасно справится. Бергиус еще в первых опытах с углем открыл, что не всякий уголь подлежит гидрированию. Марки угля, в которых доля углерода превышала 85%, не поддавались гидрированию. Лучше всего подходили газовый уголь (30-40% летучих веществ) и бурый уголь (40-65% летучих веществ), которые по своим характеристикам весьма приближались к тяжелым дистиллятам нефти, которые обычно и используются для гидрокрекинга.

Ну так и зачем было сочинять про технологию Бергиуса-Пира, что это какой-то «синтез», да еще и страшно дорогой? Думаю, по двум причинам. Во-первых, «патентный грабеж» Германии после окончания Второй мировой войны, тем более что владельцем патентов на процесс Бергиуса-Пира была IG Farbenindustrie, которую осудили за всякие дела. Во-вторых, для того, чтобы континентальные державы, такие как СССР и Китай, у которых в 1950-е и 1960-е годы угля было больше, чем нефти, не взялись за развитие в отдаленных и очень труднодоступных даже для стратегических бомбардировщиков районах промышленности по гидрокрекингу всяких угольных смол. Если Баку — основной источник нефти в СССР вплоть до открытия нефти в Западной Сибири — был под ударом американской авиации, то вот если коммунисты понастроят заводов гидрокрекинга в Сибири — их и не достанешь. Нефть и контроль над ней всегда занимали весомое место в стратегических раскладах больших держав.

Опубликовано: Мировое обозрение Источник